Industrie 4.0 / IIoT

Drehgeber und Schleifringe für Industrie 4.0 / IIoT

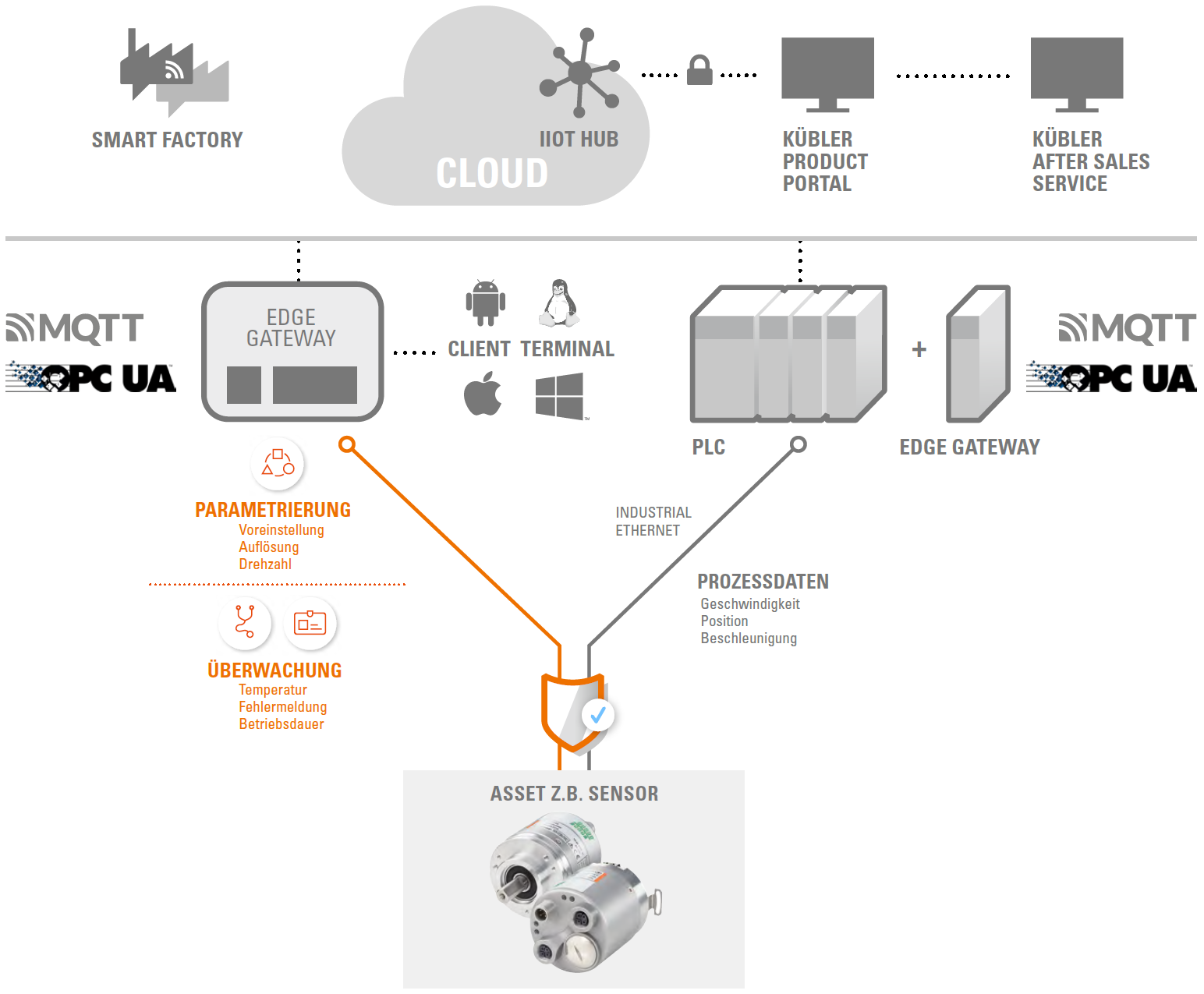

Die Umsetzung von Industrie 4.0 / IIoT Konzepten in die Praxis ist eine der zentralen Herausforderungen für jeden Entwicklungsingenieur. Die Definition der einzelnen Industrie 4.0 / IIoT Konzepte ist dabei der erste Schritt. Das bedeutet konkret: Welche der durch Industrie 4.0 / IIoT gebotenen Möglichkeiten sollen eingesetzt werden?Kübler bietet neben einem breiten Angebot an „Industrie 4.0 / IIoT ready“ Drehgebern und Schleifringen auch Unterstützung bei der Umsetzung an.

Industrie 4.0 / IIoT ready

Vernetzte und intelligente Produkte sind eine Voraussetzung für Industrie 4.0 / IIoT. Sie sind in der Lage, zu sagen: „Wer bin ich? Wo bin ich? Wie fühle ich mich?“.„Industrie 4.0 / IIoT ready“ bedeutet: Drehgeber müssen neben der klassischen Messaufgabe und Messwert-Übertragung, Schleifringe neben der reinen Übertragung von Strom, Signalen und Daten, auch weitere Funktionalitäten zum Vernetzen der Produkte und zum Sammeln oder Übertragen von zusätzlichen Informationen mit sich bringen.

Connectivity

Connectivity steht für die Fähigkeit, zusätzliche Informationen zu

kommunizieren und / oder sich zu vernetzen. Dies kann in Form

von zusätzlichen Schnittstellen wie OPC-UA (z. B. für zusätzliche

Edge-Kommunikation) oder mit Industrial Ethernet Kommunikation

sowie mit einer digitaler Schnittstelle wie BiSS oder SCS open link

erfolgen.

Identification

Identification ist die Fähigkeit, mittels eines elektronischen Datenblattes / Typenschildes technische Informationen zu übermitteln. Darüber hinaus können weitere Informationen der Maschine übermittelt werden (z. B. Information über die Antriebsachse, an der der Drehgeber installiert ist). Im Wesentlichen werden hier alle Informationen aufgenommen, die in der Anwendung für das Asset-Management erforderlich sind.

Diagnostics

Diagnostics Funktionen geben relevante Informationen über den Zustand des Produktes (z. B. Fehlermeldungen) oder indirekte Informationen über die Anwendung. Beispielsweise kann ein integrierter Temperatursensor melden, dass der zulässige Arbeitstemperaturbereich verlassen wurde. Oder integrierte Vibrationssensoren geben Hinweise auf den Zustand der Lagerung eines Antriebsstranges.

Gerade hoch integrierte lagerlose Systeme können zuverlässige Informationen liefern. Durch Log- und Time-Stamp-Funktionen in Industrial Ethernet Drehgebern besteht die Möglichkeit, Lifetime Histogramme zu erstellen.

Adaptability

Mit Adaptability ist die Anpassungsfähigkeit gemeint, die auf zwei

Ebenen erfolgen kann:

- Auf operativer Ebene können die Parameter / Einstellungen eines Drehgebers im Betrieb geändert werden, um z. B. Rüstvorgänge zu optimieren oder Fehler in der Messung mit digitaler Signalverarbeitung zu eliminieren.

- Auf Systemebene können jederzeit Software-Updates durchgeführt werden

kann nachträglich erweitert werden, um die Zukunftsfähigkeit des

Systems zu gewährleistet. Deshalb sind alle Feldbus und Industrial

Ethernet Drehgeber von Kübler standardmäßig mit einer Firmware

Update-Funktion ausgestattet.

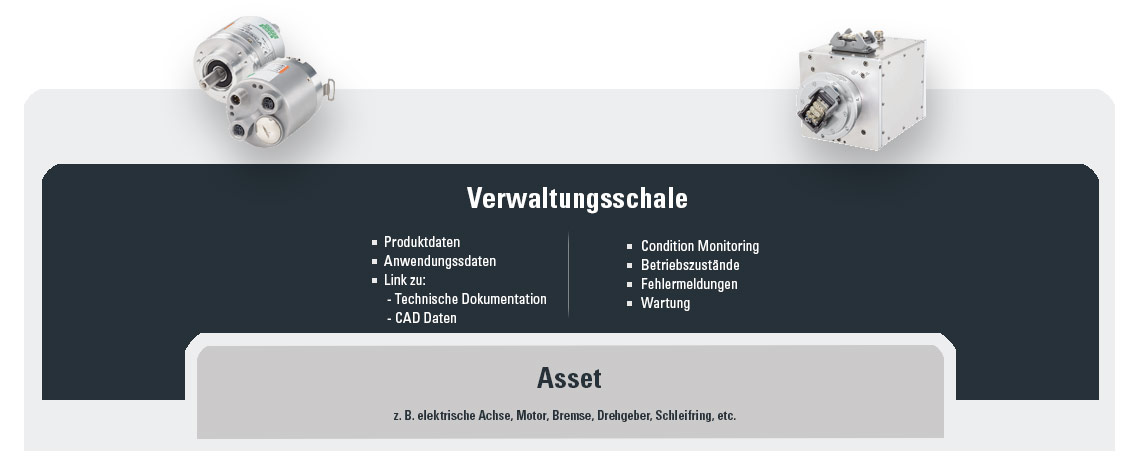

Asset-Management

Welche Industrie 4.0 Funktionalitäten ein Asset benötigt, um „Industrie 4.0 ready“zu sein, hängt vom Gesamtkonzept ab. Entscheidend dabei ist die Rolle, die demAsset zugeteilt wird. Entweder als ein eigenständiges Industrie 4.0-Objekt oder als ein Teil davon. Daraus ergibt sich, ob das Asset seine eigene Verwaltungsschale haben muss oder in eine bestehende Verwaltungsschale eingebunden wird. 4 kuebler.com/industrie-4-0 Ein Asset mit einer eigenen Verwaltungsschale hat nicht nur Funktionen auf dem „Field Level“, sondern auch auf dem „Control Level“ und sogar bis zur direkten Edge-Kommunikation. Meistens wird ein Asset jedoch innerhalb eines Objektes eingebunden, wie z. B. in einem Antriebsstrang. In diesem Fall stellt sich die Frage, welches der Elemente in dem Objekt die Verwaltungsschale bekommt und auch die Verwaltungsfunktionen übernimmt. Ein Asset kann diese Rolle erfüllen (komplett oder teilweise), indem das elektronische Datenblatt nicht nur die Informationen über das Asset selbst beinhaltet, sondern über den ganzen Antriebsstrang. Grundsätzlich bildet die Verwaltungsschale die virtuelle Darstellung des Produktes (Digital Twin) und die technischen Funktionen ab. Damit ist eine Vielzahl von Use-Cases, von der Simulation bis zum Asset-Management, möglich.

Use-Cases

Industrie 4.0 eröffnet neue Perspektiven und neue Geschäftsideen. Im Vergleich zur aktuellen Automatisierungswelt, die hauptsächlich geräteorientiert ist, bietet Industrie 4.0 eine ganzheitliche Systemsicht. Darüber hinaus ermöglicht die Technologie einen herstellerunabhängigen Zugriff auf Gerätedaten, zusätzliche standardisierte Services sowie eine vereinfachte Administration der Geräte. Die Durchführung sollte schrittweise erfolgen und auf praxistauglichen Anwendungen bzw. Umsetzungen (Use-Cases) basieren. Daher empfehlen wir, zuerst die einzelnen Use-Cases zu definieren und daraus ableitend die technische Umsetzung zu planen.

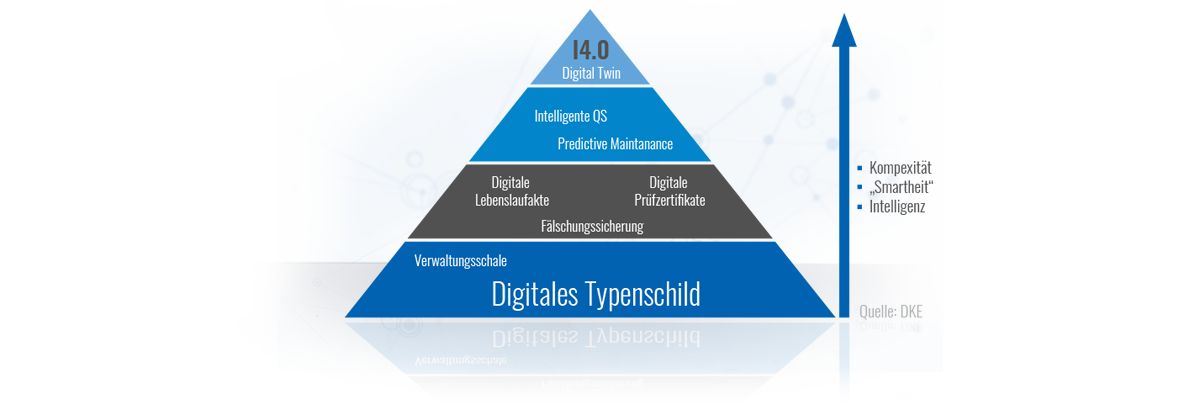

Digitales Typenschild

Das heutige physikalische Typenschild, welches eine rechtliche Verbindlichkeit für die Identifizierung eines Gerätes ohne weiteres Hilfsmittel bildet, ist nahezu auf jedem Produkt mit allen relevanten Angaben enthalten. Das reine analoge Typenschild gehört mit der Digitalisierung der Vergangenheit an. Komplexität und Variantenvielfalt können durch die Auslagerung vieler Informationen eliminiert werden.

Das digitale Typenschild ist die Basis für viele weitere Use-Cases des digitalen Zwillings.

- Nachhaltigkeit (bildet den Weg zu „Papierlose Dokumentation“)

- Schlüssel für weitere Produkt-Services wie "Predictive Maintenance"

- Abbildung von Kennwerten wie "CO2-Footprint" oder "MTTF-Ausfallwahrscheinlichkeiten

Vorteile auf einen Blick

- Unlimitierte Informationsmenge

- Schneller Zugriff auf Informationen

- Reduziert Zeit und Kosten

- Nachhaltigkeit

- Eindeutige und dynamische Informationen

- Globale Transparenz

Digitaler Zwilling

Der digitale Zwilling spiegelt ein physisches Produkt digital wider, wodurch verschiedene neue Möglichkeiten einfacher realisiert werden können. Der digitale Zwilling bildet die oberste Ebene in Komplexität, Smartheit und Intelligenz im Hinblick auf Industrie 4.0.

Grundlage ist die Verwaltungsschale eines Assets, die das entsprechende Produkt widerspiegelt. Die Verwaltungsschale beinhaltet verschiedene Teilmodelle wie z. B. Asset Identifikation, Dokumentation, Informationen zu Zertifizierung und Qualität, uvm. Je nach Komplexität des Assets können auch mit wenigen Teilmodellen einfache Use Cases realisiert werden.

- Asset Onboarding

- Interoperabilität von Komponenten, Herstterübergreifend

- Digitales Typenschild

- Konzept und Design neuer Maschinen / Produkte

- Virtuelle Inbetriebnahme / Unterstützung der Ferninbetriebnahme

- Prozess-Simulation

- Asset Management / Machine Book

- Update/Upgrade im Feld

- (Big) Process Data Management

- Live Monitoring

- Vorausschauende Wartungen

- Product Carbon Footpring (PCF)

- Energy Monitoring / Energy Saving Mode

- Material comliance

- Materialdeklaration

- Abfallvermeidung

Digitales Typenschild

Unsere Website steht Aufgrund einer technischen Störung nur eingeschränkt zur Verfügung. Dies betrifft auch unseren Download Service Bereich. Wir arbeiten mit hochdruck an der Lösung um bitten um Verständnis.

Unsere Website steht Aufgrund einer technischen Störung nur eingeschränkt zur Verfügung. Dies betrifft auch unseren Download Service Bereich. Wir arbeiten mit hochdruck an der Lösung um bitten um Verständnis.