Industria 4.0 / IIoT

Encoder e collettori rotanti per l'industria 4.0 / IIoT

L'implementazione dei concept legati all'Industria 4.0 / IIoT nella pratica è una delle sfide centrali per ogni tecnico progettista. La definizione dei singoli concept dell'Industria 4.0 / IIoT rappresenta la prima fase. Questo significa concretamente: quali delle possibilità offerte dall'Industria 4.0 / IIoT dovrebbero essere utilizzate?

Oltre ad un'ampia gamma di encoder e collettori rotanti "Industria 4.0 / IIoT ready", Kübler offre anche supporto per l'implementazione.

Industria 4.0 / IIoT

Encoder e collettori rotanti per l'industria 4.0 / IIoT

L'implementazione dei concept legati all'Industria 4.0 / IIoT nella pratica è una delle sfide centrali per ogni tecnico progettista. La definizione dei singoli concept dell'Industria 4.0 / IIoT rappresenta la prima fase. Questo significa concretamente: quali delle possibilità offerte dall'Industria 4.0 / IIoT dovrebbero essere utilizzate?

Oltre ad un'ampia gamma di encoder e collettori rotanti "Industria 4.0 / IIoT ready", Kübler offre anche supporto per l'implementazione.

Industria 4.0 / IIoT ready

Prodotti interconnessi e intelligenti sono un prerequisito per l'Industria 4.0. / IIoT Sei nella posizione di poter dire: "Chi sono? Dove mi trovo? Come mi sento?".

"Industria 4.0 / IIoT ready" significa: gli encoder, oltre al classico compito di misura e alla trasmissione dei valori di misurazione, e i collettori rotanti, oltre alla pura trasmissione di corrente, segnali e dati, devono fornire anche ulteriori funzionalità per l'interconnessione dei prodotti e per la raccolta o la trasmissione di informazioni supplementari.

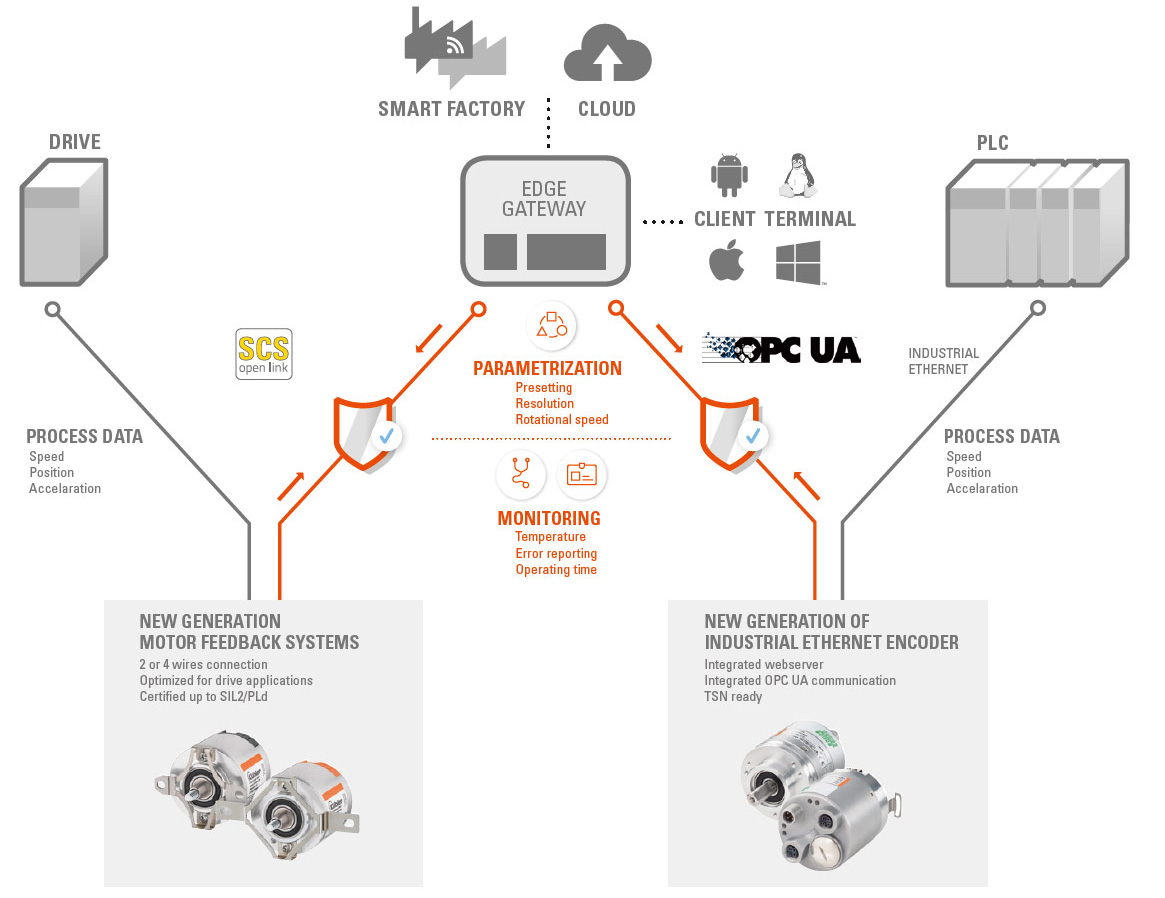

Connettività

Per Connettività si intende la capacità di comunicare e/o interconnettere informazioni aggiuntive. Questo può avvenire sotto forma di

di interfacce aggiuntive come OPC-UA (ad esempio per una comunicazione edge aggiuntiva) o con la comunicazione Industrial Ethernet nonché con un'interfaccia digitale come BiSS o SCS open link.

Identificazione

Diagnostica

In particolare i sistemi altamente integrati senza cuscinetti possono fornire informazioni affidabili. Le funzioni Log e Time Stamp negli encoder Industrial Ethernet consentono di creare istogrammi Lifetime.

Adattabilità

Per Adattabilità si intende la capacità di adattamento che si basa su due livelli:

- a livello operativo, i parametri/le impostazioni di un encoder possono essere modificati durante il funzionamento, ad esempio per ottimizzare i processi di setup o per eliminare gli errori di misurazione con l'elaborazione digitale del segnale.

- A livello di sistema è possibile effettuare in ogni momento aggiornamenti software

L'ambito funzionale per 'implementazione dei concept dell'Industria 4.0 / IIoT può essere esteso successivamente per garantire la capacità futura del sistema. Pertanto tutti i bus di campo ed encoder Industrial Ethernet di Kübler sono dotati di serie di una funzione Firmware Update.

Encoder - Industria 4.0 / IIoT ready

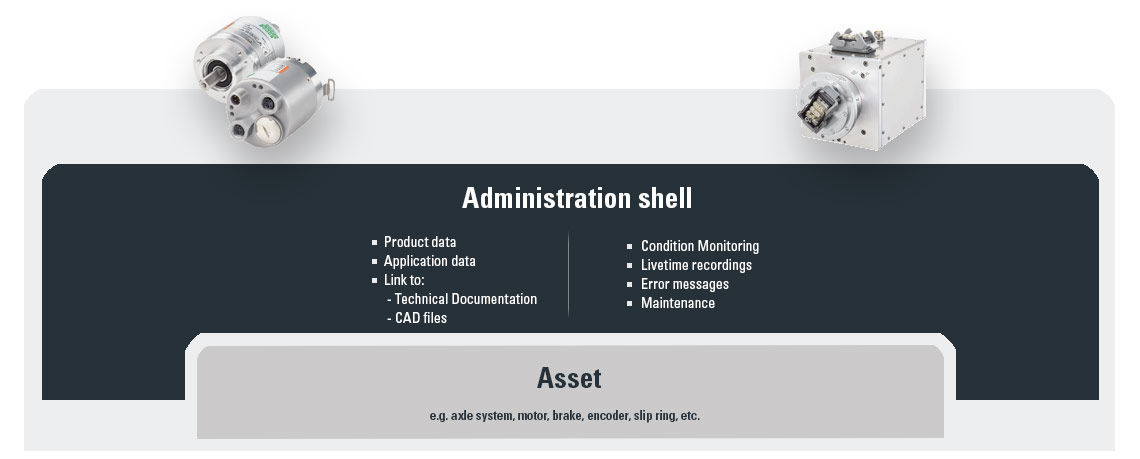

Quali funzionalità dell'Industria 4.0 / IIoT richiede un encoder per essere "Industria 4.0 / IIoT ready" dipende dal concept complessivo. Il fattore decisivo in questo caso è il ruolo assegnato all'encoder. Sia come oggetto (Asset) indipendente dell'Industria 4.0 / IIoT o come parte di essa. Questo determina se l'encoder deve disporre di un proprio guscio di gestione o deve essere integrato in un guscio di gestione esistente.

Un encoder con un proprio guscio di gestione vanta funzioni non solo di "Field Level" ma anche di "Control Level" e fino alla comunicazione edge diretta. Nel livello di ampliamento più elevato, ad esempio, si parla di un encoder Industrial Ethernet con web server integrato e protocollo OPC UA aggiuntivo. Tuttavia, nella maggior parte dei casi l'encoder è integrato in un oggetto, come ad esempio una barra d'avviamento. L'oggetto dell'Industria 4.0 / IIoT è quindi un asse di azionamento composto da motore, riduttori, encoder, freno, convertitore, ecc. In questo caso, si pone la questione di quale degli elementi dell'oggetto riceva il guscio di gestione e assuma anche le funzioni di gestione. L'encoder può svolgere questo ruolo (completamente o parzialmente) attraverso la scheda tecnica elettronica contenente informazioni non solo sull'encoder stesso, ma sull'intera barra d'avviamento. Si tratta ad esempio di dati del motore, informazioni sulla posizione, ecc. In sostanza, il guscio di gestione costituisce la rappresentazione virtuale del prodotto (Digital Twin) e le funzioni tecniche. Ciò consente un'ampia gamma di Use Case, dalla simulazione all'Asset Management.

Collettori rotanti Industria 4.0 / IIoT enabler Card

I collettori rotanti sono la soluzione ottimale quando si tratta di trasmettere corrente, segnali e dati, nonché altri mezzi come l'aria compressa o l'idraulica da un componente fisso ad un componente rotante di un impianto/macchina.

I collettori rotanti per la trasmissione Industrial Ethernet assicurano che i concept dell'Industria 4.0 / IIoT possano essere implementati in ogni angolo della macchina. Per le applicazioni in cui è richiesta la massima disponibilità, Kübler offre anche soluzioni senza contatto. I collettori rotanti sono componenti altamente integrati in macchine complesse. Ciò consente loro di fornire una quantità particolarmente elevata di informazioni affidabili sulle condizioni della macchina e sulle esigenze di manutenzione. Per questo motivo Kübler utilizza i collettori rotanti come "enabler" per l'Industria 4.0 / IIoT e ha integrato i sistemi di sensori nei suoi collettori rotanti intelligenti senza occupare ulteriore spazio di montaggio prezioso. La misurazione e il monitoraggio preciso dei movimenti degli assi, delle vibrazioni e della temperatura, congiuntamente alla memorizzazione degli istogrammi Lifetime, forniscono tutte le informazioni necessarie per il Condition Monitoring. Le funzioni di Asset Management sono supportate da schede tecniche elettroniche specifiche per le macchine. Entrambi sono importanti per l'implementazione di un'efficiente Predictive Maintenance e consentono anche nuove offerte di servizi quali "Product-as-a-Service (PaaS)". In questo modo il collettore rotante viene trasformato da elemento di trasmissione passivo a componente attivo dell'Industria 4.0 / IIoT.

Use-Cases

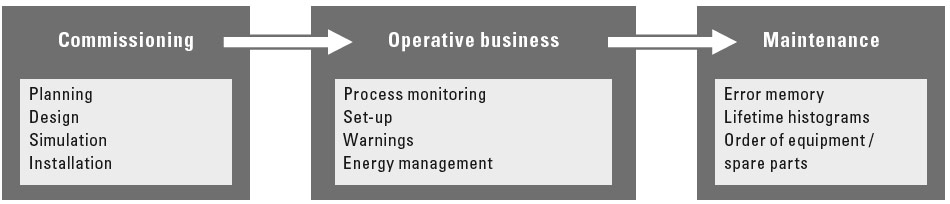

L'Industria 4.0 / IIoT apre nuove prospettive e fa emergere nuove idee di business. Rispetto all'attuale mondo dell'automazione, che è principalmente orientato ai dispositivi, l'Industria 4.0 / IIoT offre una visione completa del sistema. Inoltre, la tecnologia consente un accesso ai dati dei dispositivi in modo indipendente dal produttore, servizi standardizzati aggiuntivi e un'amministrazione semplificata dei dispositivi. L'attuazione dovrebbe avvenire per fasi ed essere basata su applicazioni o implementazioni pratiche (Use Cases). Pertanto, si consiglia di definire prima i singoli Use Cases e poi di pianificare l'implementazione tecnica.

dal punto di vista del produttore del dispositivo, del partner di assistenza (installazione, messa in servizio e manutenzione) e del gestore (proprietario della fabbrica).

Sebbene la Predictive Maintenance sia molto spesso menzionata in relazione all'implementazione pratica dell'Industria 4.0 / IIoT, è solo uno dei molti Use Cases. I numerosi vantaggi dell'Industria 4.0 / IIoT diventano particolarmente evidenti quando si definiscono gli Use Cases.

Strutturiamo gli Use Cases nelle seguenti aree:

Asset management

Si tratta della descrizione del sistema con scheda tecnica, descrizione funzionale e informazioni sulla posizione, ma anche del riferimento diretto alle informazioni disponibili in un cloud, come i dati CAD e le informazioni sul Life Cycle. In breve, tutto ciò che è necessario per realizzare un Digital Twin.

Interoperability

Contiene tutti i processi, dalla comunicazione indipendente dal sistema e intrasistema alla comunicazione cloud. Di conseguenza, sia i singoli dispositivi (Devices) che il cloud (Device Cloud e System Cloud) diventano componenti integranti della comunicazione tra OT (Operation Technology) e IT (Information Technology).

Diagnostics/Data Trace

Misurando, monitorando e visualizzando i processi critici, i dati vengono raccolti, valutati e resi disponibili per i Big Data. Questi dati servono come base per la Predictive Maintenance o l'Energy Management, ma anche per simulazioni o per una messa in servizio più efficace di dispositivi, macchine e impianti.

Diverse fasi di una macchina o di un impianto da cui si creano gli Use Cases:

Esempio:

Messa in servizio di un asse di azionamento con encoder Industrial Ethernet

Una messa in servizio efficace, rapida e senza errori può essere facilmente implementata nell'ambito dell'Industria 4.0 / IIoT. La targhetta elettronica del motore e dell'encoder, memorizzata nel guscio di gestione dell'encoder, così come le informazioni sull'area di lavoro, la velocità massima, la temperatura massima e l'indicazione del luogo di installazione, forniscono all'utente tutte le informazioni importanti sull'installazione. Anche i link alle istruzioni per l'uso, ai manuali e ai dati CAD sono memorizzati direttamente nell'encoder e sono quindi facilmente accessibili dal server Kübler. Le versioni più recenti del software o le parametrizzazioni specifiche dell'applicazione possono essere scaricate direttamente dal Device Cloud attraverso l'interfaccia OPC UA aggiuntiva senza passare attraverso il controllore. Questi dati possono essere trasferiti ad un sistema di Asset Management che supporta la pianificazione produttiva.

È inoltre possibile eseguire in anticipo simulazioni adeguate per escludere possibili errori di pianificazione. Durante la messa in servizio, l'encoder supporta, tra l'altro, la funzione oscilloscopio descritta nel concept ZVEI dell'azionamento 4.0, ad esempio per la definizione rapida e semplice di specifiche condizioni di trigger. La memoria degli errori e gli avvisi e messaggi di stato completi supportano la risoluzione dei problemi.

Esempio:

Collettori rotanti come servizio Product-as-a-Service (PaaS)

Per pressoché ogni macchina è importante ridurre al minimo i tempi di fermo. Questi sono influenzati molto spesso dai cicli di manutenzione dei collettori rotanti installati. Poiché i collettori rotanti sono componenti altamente integrati nella macchina, anche la manutenzione o le riparazioni sono corrispondentemente onerose.

Kübler ha la soluzione per questo: grazie al sistema di sensori integrato nel collettore rotante è possibile attuare funzioni di Condition Monitoring. Gli stati di esercizio come il numero di giri, la velocità massima e media, le temperature, la durata, gli urti e le vibrazioni vengono rilevati e memorizzati. Ciò si traduce in un monitoraggio completo dell'asse.

I dati raccolti vengono poi trasferiti direttamente nel cloud e servono come base per la Predictive Maintenance. I dati valutati possono essere utilizzati, ad esempio, per pianificare e mettere in campo la manutenzione programmata del collettore rotante da parte del team di assistenza Kübler. Ciò garantisce la massima disponibilità dell'intero impianto. Il cliente quindi non acquista solo il prodotto, ma si assicura anche una trasmissione permanente e affidabile, in conformità al concetto di "PaaS", attraverso i servizi offerti da Kübler (dall'installazione e messa in servizio alla manutenzione o riparazione).

DOWNLOADS

29.03.2023

∼ 2.183 MB

Industrie 4.0 / IIoT ready

A causa di un problema tecnico, il nostro sito web è disponibile solo in misura limitata. Stiamo già lavorando a una soluzione e chiediamo la vostra comprensione.

A causa di un problema tecnico, il nostro sito web è disponibile solo in misura limitata. Stiamo già lavorando a una soluzione e chiediamo la vostra comprensione.